В данном разделе описываются технические и эксплуатационные возможности конструкции роторного двигателя совершенной компоновки, которая относится по классификации к типу №6 ротных двигателей, и которую автор пытается реализовать в своих экспериментально – опытных работах.

ГЛАВНОЕ — концепция совершенного роторного двигателя, который по своей конструкции принадлежит к 6-му типу роторных двигателй, согласно классификации автора, может и должна превзойти при своей реализации все основные технические характеристики существующих на сегодня тепловых двигателей. А основные хатактеристики это:

— КПД (эффективность использования топлива);

— удельная мощность (выдаваяемая мощность на 1 кг. веса двигателя);

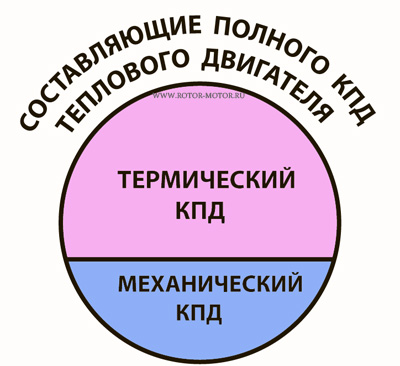

Чуть подробнее о КПД — он состоит из двух основных частей: Индикаторного (термического) КПД и Механического КПД;

Развернуто о КПД читайте на ЭТОЙ СТРАНИЦЕ.

Совершенный роторный двигатель имеет все предпосылки превзойти существующие сегодня тепловые двигатели как по Термическому КПД так и по Механическому КПД.

ПРИ ЭТОМ НАДО ПОНИМАТЬ, ЧТО ОСНОВНЫЕ ПОТЕРИ СЕОГДНЯШНИЕ КОНСТРУКЦИИ ТЕПЛОВЫХ ДВИГАТЕЛЕЙ НЕСУТ ИМЕННО В ТЕПЛОВОМ (ТЕРМИЧЕСКОМ) КПД.

Значительное повышение теплового КПД лежит на пути совершенствования организации рабочих процессов преобразования скрытой энергии химических связей молекл топлива через тепловую энергию в механическю работу. Такая возможность у совершенного роторного двигателя есть.

Так же повышение эффективности работы двигателя лежит в области уменьшения механических потерь, т.е. увеличения механического КПД. И такая возможность есть у совершенного роторного двигателя.

Пэтому описание преимуществ конструкции СОВЕРШЕННОГО РОТОРНОГО ДВИГАТЕЛЯ будет излагаться по двум основным разделам — преимущества ведущие к повышению теплового КПД, и преимущества, ведущие к повышению механического КПД.

— — — —

ПРЕИМУЩЕСТВА в возможности организовать оптимальные рабочие процессы преобразования энергии в работу — т.е. повышение теплового КПД:

Главное и первое принципиальное преимущество роторных двигателей совершенной схемы —

это разделение по разным тактам и технологическим полостям двигателя процесса «ГОРЕНИЯ» и процесса «РАСШИРЕНИЯ».

В традиционных поршневых двигателях именно совмещение в одном такте процесса «горения» и процесса «расширения» ведет к малому термическому КПД. Одномоментное течение двух противоречащих друг другу процессов в одном месте (а в дизеле — сразу трех) очень мешает им.

Второе, преимущество, неразрывно связанное с первым в предлагаемой модели совершенного роторного двигателя камеру сгорания удалось сделать неизменного объёма, т.е. она не меняет своей формы (не имеет движущихся частей), ибо процесс расширения происходит в иной технологической камере (схоже по принципу с газовой турбиной). Поэтому камеру сгорания можно делать оптимальных геометрических форм – вплоть до сферической, и из любых материалов – вплоть до керамики. Этим самым достигать высоких уровней качества сжигания топлива и высокого уровня термического КПД. (РИС.)

Третье преимущество – возможность легко разделить длину (технологические объемы) реализации тактов сжатия и расширения. Принципиально в таком моторе при очень большой длине рабочего хода, длину хода сжатия можно сделать сколь угодно разной – то есть выбрать её любое нужнее значение. Эта особенность технической организации конструкции двигателя приводят к реальной возможности создания многотопливного двигателя. (РИС.)

Четвертое преимущество — в роторном двигателе совершенной схемы легко сделать рабочий ход главного рабочего элемента весьма значительной длины. В конструкции, разрабатываемой автором этого сайта, рабочих ход лопастей ротора от 2,5 до 4 раз больше длинны рабочего хода поршневого двигателя, если брать такой «поршневик» со сравнимой по значению площадью поршня с поверхностью рабочей лопасти ротора предлагаемого автором роторного мотора. (РИС.)

Пятое преимущество вытекает из пятого – раз рабочий ход рабочей лопасти будет значительно длиннее рабочего хода поршня в поршневом ДВС, то появляется возможность до конца использовать всю энергию расширения рабочих газов в такте расширения и выпускать в атмосферу отработавшие газы минимальных избыточного давления и температуры. Именно эта конструктивная особенность таких двигателей будет играть на их высокий термодинамический КПД и приводить к высокой топливной экономичности.

Шестое преимущество вытекает из шестого – раз выхлопные газы будут выводиться из корпуса двигателя минимального избыточного давления, то такому роторному двигателю не будет нужна сложная и громоздкая система глушения звуков выхлопа, без которых применение классических поршневых моторов практически невозможно. (РИС.)

Седьмое преимущество – в предлагаемой автором конструкции совершенного роторного двигателя вполне технологично и естественно можно «встроить» паровую фазу в рабочий цикл такого двигателя. Эта особеннность позволяет сразу решить две крупные проблемы любого ДВС — значительно повысить КПД двигателя и создать эффективную и компактную систему охлаждения двигателя. Подробности по развитию этой темы смотрите ЗДЕСЬ- в низу страницы.

— — — —

ПРЕИМУЩЕСТВА в возможности минимизировать затраты полученного двителем крутящего момента на обслуживание собственных вспомогательных механизмов и внутренние потери — т.е. повышение механического КПД:

Восьмое преимущество совершенного роторного двигателя с простым и равномерным вращением главного рабочего органа и запорных элементов — это полное отсутствие возвратно – поступательных движений любого типа (линейных, дугообразных, планетарных и пр.), а соответственно — нет никаких циклически повторяющихся ускорений и знакопеременных инерционных нагрузок на детали двигателя. Именно подобные нагрузки не дают традиционным поршневым двигателям значительно увеличивать обороты вращения своего вала и наращивать мощность. Поэтому для такой схемы роторного двигателя нет потенциальных ограничений возможности достигать оборотов рабочего вала в десятки тысяч оборотов в минуту, приближаясь тем самым к показателям этой характеристики в газовых турбинах, с соответствующим значительным наращиванием своей мощности.

Девятое преимущество– это прямой и непосредственный перевод простого и непрерывного вращения ротора во вращение рабочего вала двигателя. Именно такая техническая организация кинематической схемы двигателя не требует применения дополнительных механизмов для преобразования типов движения. В традиционном же поршневом двигателе для этой цели применяется громоздкий, малоэффективный и дорогостоящий кривошипно – шатунный механизм. Отсутствие кривошипно – шатунного механизма дает возможность получить очень высокий механический КПД роторного двигателя. (РИС.)

Десятое преимущество – роторный двигатель не нуждается в специальном механизме газораспределения. Такое положение характерно и для двигателя Ванкеля, и для иных роторных двигателей практически всех рассмотренных выше классификационных групп. Функцию главного органа механизма газораспределения выполняет сам ротор и это его очень важная дополнительная функция, либо этим делом «занимаются» запорные барабаны. В наиболее развитых конструкциях схемы совершенного роторного двигателя создаются специальные золотниковые клапаны, которые выполняют функцию органов газораспределения. Но они совершают равномерное вращение и легко встраивются в конструкцию не обременяя ее большим усложнением. Поршневые 4-х тактные моторы нуждаются в специальном, весьма громоздком, сложном и дорогостоящем механизме газораспределения. Именно такой механизм, наряду с кривошипно- шатунной группой служит главным ограничением для увеличения оборотов вращения всей кинематической схемы поршневых двигателей с целью наращивания мощности мотора.

— — — —

СЛЕДУЮЩИЕ ПОЗИЦИИ ПРЕИМУЩЕСТВ — ДАЮЩИЕ ВЫСОКИЙ УРОВЕНЬ УДЕЛЬНОЙ МОЩНОСТИ.

Одинадцатое преимущество – большое количество рабочих тактов за один оборот рабочего вала. В 5-ти тактных двигателях в зависимости от компоновки двгатель будет давать от 4 до 9 рабочих тактов за оборот вала. Если вспомнить, что 4-х тактный 4-х цилиндровый поршневой мотор дает за один оборот рабочего вала лишь 1 рабочий такт, то совершенный роторный двигатель будет потенциально в 4-9 раз мощнее близкого по литровому объему 4-х цилиндрового поршневого мотора. (РИС.) А еще можно сделать роторный мотор в исполнении с 2-мя, 3-мя или 4-мя рабочими роторными секциями: 4-х секционный роторный мотор будет давать за один оборот рабочего вала до 36 рабочих тактов. Чтобы достигнуть такого параметра 4-х тактному поршневому мотору надо будет иметь 144 поршней…

Двеннадцатое преимущество вытекает неотъемлемым результатом из девятого преимущества – совершенный роторный двигатель будет иметь непрерывный крутящий момент высокого значения (как у электродвигателя). Дело в том, что в поршневых двигателях именно кривошипно – шатунный механизм выдает на рабочий вал крутящий момент в «рваном режиме» — непрерывно пульсирующий от ноля до некоего максимально возможного значения о обратно. Именно поэтому поршневые двигатели не могут работать на малых оборотах, когда усилия их крутящего момента не хватает даже на совершение работы по осуществлению тактов сжатия рабочей смеси внутри собственных цилиндров, не говоря уже о выдаче заметной мощности на рабочий вал. Нужно признать, что с крутящим моментом у поршневых двигателей откровенно плохо, особенно если сравнивать их по этому параметру с электромоторами. Именно поэтому оптимальную мощность поршневые моторы выдают лишь набрав некие значительные обороты, когда за секунду они в пульсирующем ритме выдают на вал много толчков «прыгающего» крутящего момента. Этиой особенностью объясняется то, что для работы со многими машинами, например – с автомобилем, к поршневому мотору надо присоединять коробку передач, чтобы мотор развивал заметную мощность на высоких оборотах, а на колеса передавать значительно меньшие обороты, но при увеличенном крутящем моменте. Совершенному роторному двигателю, как и электромотору, коробка передач практически будет не нужна. (Статья на эту тему)

Прежде указанное Восьмое преимущество — так же будет играть на увеличение величины крутящего момента.–

Если все эти преимущества суммировать, то от указанного типа совершенных роторных двигателей можно ожидать выхода на показатели удельной мощности многократно превосходящей даже самые легкие и мощные на сегодня двухтактные поршневые моторы. Для подтверждения того, что моторы принципиально новых, по сравнению с привычными поршневыми моторами, схем, могут выходить на показатели мощности недостижимые для традиционных «поршневиков», можно указать, что роторный двигатель Ванкеля рабочим объёмом 1,3 литра, при очень малых габаритах имеет мощность в 250 – 280 лошадиных сил, что принципиально недостижимо дл поршневых моторов сравнимого рабочего объёма. (РИС.- сравнение)

Еще одно замечание – так как предлагаемый совершенный роторный двигатель не имеет в своей кинематической схеме ни одной детали, совершающей возвратно – поступательные (линейные, дугообразно — раскачивающиеся, планетарные и пр.) движения и испытывающей знакопеременные нагрузки, а так же силы давления рабочего тела не прижимают главныей рабочий орган к корпусу двигателя, то и ресурс деталей такого двигателя должен быть весьма велик и, по крайней мере, не уступать эксплуатационному ресурсу традиционных поршневых двигателей.

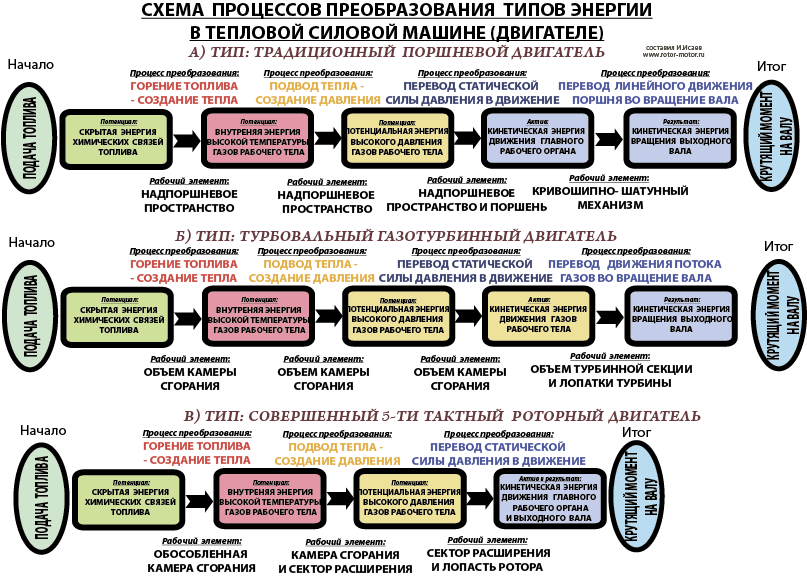

Cхема- сравнение процессов происходящих в разнах типах двигателей. Чтобы лучше рассмотреть схему- качайте ее.

Перспективные трудности

Как у всякой сложной конструктивной схемы у совершенного роторного двигателя есть неизбежные трудные стороны реализации в жизнь. Кратко остановимся на изложении таких сложных моментов и возможных путях их преодоления:

Система уплотнений – традиционно сложная часть реализации в эффективную конструкцию схемы любого ДВС с запираемыми герметично камерами. Но в данной конструкции она должна решаться на следующем пути. Настоящая схема двигателя должна работать на весьма высоких оборотах, в принципе она должна приближаться по этому показателю к газовым турбинам — 20 тыс. оборотов в минуту. А на оборотах выше 12 тыс оборотов в минуту рабочие газы высокого давления просто не будут успевать просачиваться сквозь тончайшие зазоры толщиной в одну сотую миллиметра между ротором и корпусом. Газу высокого давления быстрее будет сбросить свое давление через наращивание объема сегмента расширения за счет надавливания на лопасть ротора, чем через просачивание сквозь тончайшие щели на весьма длительном пути между ротором и корпусом. Пример газовых турбин, которые вообще не имеют уплотнений, а работают «на проход», говорит о том, что такой путь «ухода от уполтнений» при высоких оборотах ротора вполне возможен.

Система смазки — традиционно всем, знакомым с особенностями работы роторного двигателя Ванкеля, который потребляет избыточное количество масла, кажется очень сложной для всех типов роторных двигателей. Однако в настоящей конструкции эта проблема не должна стоять особо остро, ибо (в отличие от поршневых моторов и роторного двигателя Ванкеля) в данной конструкции высокое давление газов горения не прижимает главный рабочий орган двигателя к его корпусу. Поэтому вращающийся ротор не будет прижиматься к корпусу. Поэтому и смазка будет нужна в минимальном количестве (либо вообще не нужна). В худшем случае – на первых опытных образцах предлагаемой модели смазка главных рабочих органов будет организована как в двухтактных поршневых моторах – добавлением масла в бензин.

Проблема точности и сложности изготовления: все основные и наиболее ответственные детали совершенного роторного двигателя представляют собой простые фигуры вращения, поэтому они могут без затруднений изготавливаться на стандартных металлорежущих станках. Этим, например, данная концепция совершенного роторного двигателя отличается от двигателя Ванкеля, изготовление которого представляет собой значительную технологическую сложность.

Подводя итог

Из этих же особенностей конструктивной компоновки совершенного роторного двигателя вытекают и реальные возможности по организации его изготовления. Основные и самые крупные его детали – корпус двигателя, его крышки и сами роторы вполне возможно изготовлять на обычных координатно – расточных и токарных станках, так и обрабатывающих центрах с ЧПУ. В отличие от стандартных поршневых моторов, в которых картеры блоков цилиндров и головки блоков цилиндров представляют собой сложные и многообъемные корпусные детали, которые требуют обязательного применения точного литья под давлением. В совершенном роторном двигателе таких сложных и дорогостоящих деталей нет, как нет и сложных и трудных в изготовлении коленчатых валов, поэтому его производство будет значительно проще и дешевле. Малосерийное производство таких двигателей можно вполне развернуть на стандартных производственных линиях из типовых металлорежущих станков, используя в качестве заготовок стандартный металлический прокат круглого профиля диаметром до 240 – 320 мм. То есть организация производства подобных моторов будет обходиться без необходимости применения литья под давлением – одной из самых дорогих и затратных операций машиностроительного производства – и последующей механической обработки сложных корпусных деталей. Все эти особенности, как конструктивной компоновки, так и производственного процесса должны играть на невысокую себестоимость выпуска таких моторов.

К слову — о преимуществах роторных двигателей, можно добавить тему о недостатках и парадоксах традиционных поршневых двигателей. Я на эту тему записал небольшой видеоролик.