статья 4: МНОГОРЯДНЫЕ УПЛОТНЕНИЯ — КАКОВА ПЕРСПЕКТИВА?

Как уже говорилось в прежней статье- главное несовершенство радиальных уплотнения ротора двигателя Ванкеля заключается в том, что радиальные уплотнения (апексы) – не могут герметично уплотнить свои торцевые поверхности (места по краям апекса). И там оказываются щели, куда идут потери компрессии.

Для начала повторим первый абзац из прежней статьи- ибо он очень важен и касается и содержания этого текста.

Итак- напоминаем, что при работе мотора апекс сильно нагревается – до 300 С0. При нагреве до такой температуры стальной или чугунный апекс длиной в 80 мм может удлиниться до 0,33 мм. Поэтому точно в размер с минимальным зазором делать апекс нельзя — надо для компенсации удлинения при нагреве оставлять так называемые «термозазоры». При удлинении апекса при нагреве до 0,33 мм, надо с двух торцов апекса делать зазоры не менее чем по 0,2 мм каждый. Соответственно – в такие зазоры в две «десятки» при сжатии воздуха ротором в 6 – 8 – 10 атм будет выдавливаться значительная часть сжимаемого воздуха и происходить значительные потери «компрессии». Для выхода из такой непростой ситуации, апекс делается составным с маленькой подвижным элементом – «уголком».

Суть такого элемента как уголок в том, что он самостоятельно пододвигается по линии длинного габарита апекса большой линейной дугообразной пружиной. Таким образом, он может подвижно прилегать к торцевой поверхности рабочих камер двигателя, а при удлинении или укорочении апекса при колебании температуры, уголок должен подвижно сопрягаться с основной деталью апекса – скользить по косому срезу. Вся беда в том, что такую функцию уголок апекса выполняет не вполне эффективно.

— Во – первых, потому что он поджимается как в направлении вверх (к поверхности эпитрохоиды), так и в направлении вбок (к поверхности торцевой плоскости), всего одним концом линейной дугообразной пружины. Поэтому уголок перекашивается в направляющем проёме ротора, и по его периметру возникают щели, куда снова и утекает сжатый воздух.

— Во вторых, как ни сдвигай уголок – где то возникнет щель, или вверху, или сбоку, или по косому срезу (линии сопряжения косых линий самого апекса или его уголка).

Для подробностей понимания: вот отдельная статья с разбором такой работы геометрии апекса с уголком.

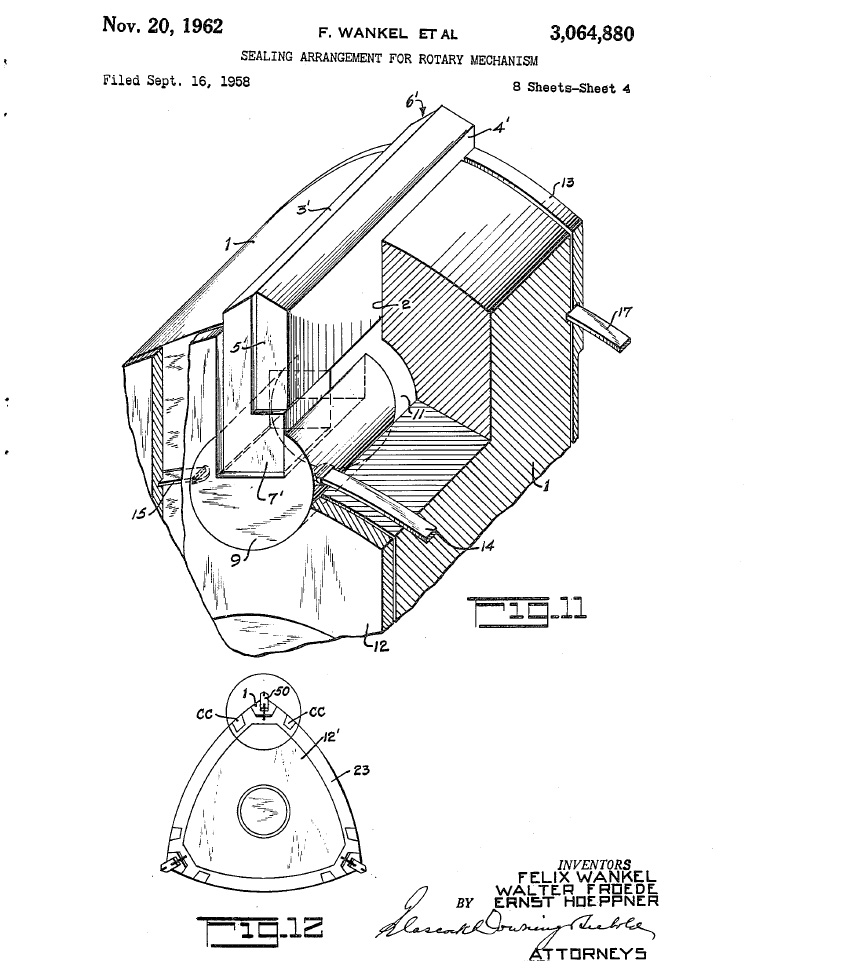

Именно подобными недостатками обладает конструкция радиальных уплотнений, созданная Феликсом Ванкелем в 1956 -1957 годах, и пока ничего лучшего за эти 70 лет не придумали.

Однако, у меня есть для читателей статьи и хорошая новость. В принципе есть возможности создать другие конструкции радиальных уплотнений. Такие некоторые конструкции уже созданы и отчасти доступны в коммерческом предложении. Подобные передовые тех решения делятся на две части:

- — керамические апексы, которые очень мало удлиняются при нагреве;

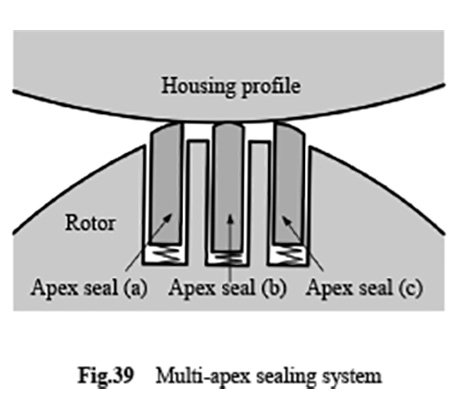

— многорядные апексы, которые создают несколько линий контактов между ротором и статором и запирают все щели между статором и ротором;

О керамических апексах мы писали в прежней статье. Сегодня наша тема- многорядные уплотнения.

МНОГОРЯДНЫЕ УПЛОТНЕНИЯ

С первых патентов Вальтера Фройде и Феликса Ванкеля за 1956 – 1957 годы, тема многорядных уплотнений время от времени мелькала в чертежах и описаниях их изобретений. Не как основная линия тех конструкций, но как один из возможных вариантов построения системы уплотнений.

И действительно- если в поршневом ДВС кольца уплотнений на поршне стоят в несколько рядов (это минимум 2а компрессионных кольца), то почему в роторном моторе должен быть только один ряд уплотнений? Простая логика подсказывает- что линии уплотнений должны стоять в несколько рядов. Минимум – два ряда.

Тем болеем, что в поршневом моторе контакт кольца уплотнения организован куда лучше — контакт идет к стенке цилиндра мотора по цилиндрической поверхности, а вот в роторном моторе- апекс контактирует только по линии с корпусом роторной секции. От понимания этого становится еще более насущным поставить радиальные уплотнения (апексы) в несколько рядов. Мысль инженеров и изобретателей не раз шла по такому пути —

А вот — обзорная статья о перспективах развития конструкций роторных двигателей в одном из англоязычных технических журналов, опубликованная всего лет пять назад, так же упоминает такую возможность, т.е. применение многорядных апексов..

Но, и еще раз НО… Нарисовать то на бумаге легко. А вот сконструировать и изготовить работоспособные уплотнения, работающие на высоких скоростях скольжения и при больших температурах нагрева, это задача оказалась крайне сложной. И пока еще никому прежде не удавалось реализовать такую конструкцию на практике.

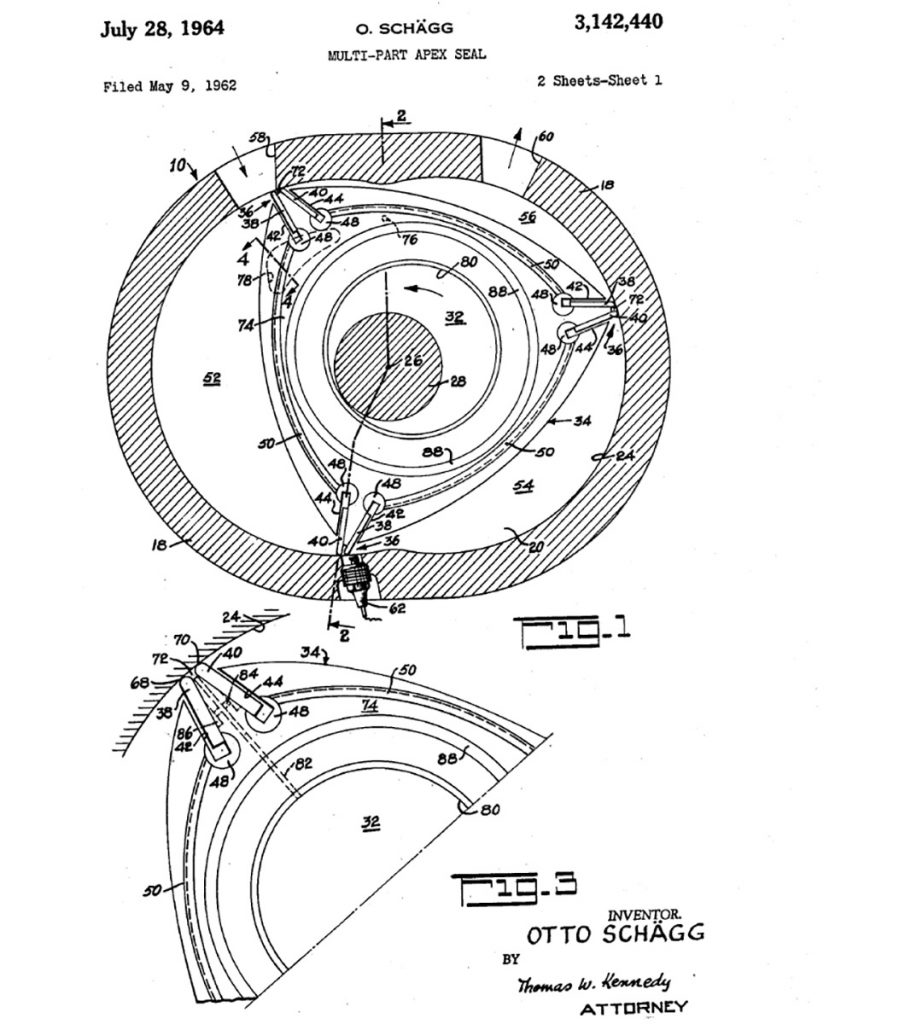

Во первых — на вершине треугольника ротора не так много места, для размещения нескольких пластинок апексов (при чем- каждый должен быть со своей отдельной пружиной).

Во вторых — пластинки многорядных апексов должны быть отделены друг от друга, чтобы не мешать независимому движению каждого из них. А для этого надо сажать каждый апекс в свое гнездо, и подводить туда смазку.

В третьих — нужно как то исхитриться и заставить апексы сдвигаться в различных направлениях, чтобы они выбирали все появляющиеся зазоры между телом ротора и разными поверхностями корпуса роторной секции.

В общем – задача поиска качественных технических решения на этом пути оказалась крайне трудной.

Вот, например, попытка создать весьма экзотическую (и практически не работоспособную) конструкцию, что описана в одном из американских патентов. Тут главное- очень сложной формы линейная пружина работающая сразу в двух направлениях…

Конечно, появляется соблазн сделать самое простое решение- поставить в два ряда керамические апексы, которые обладают минимальным термическим расширением от нагрева. Тогда парным апексам на одной вершине ротора не нужно будет сдвигаться в разные стороны, чтобы выбирать все появляющиеся зазоры между ротором и корпусной секцией. Простое и очевидное решение. Но его цена будет очень велика. Ибо таких апексов (попарно установленных на каждой вершине ротора), надо будет уже не 6, а 12 штук. А если учесть что комплект из 6 шт, керамических апексов стоит около 3 – 3,5 тыс $, то комплект из двойных апексов будет стоить в два раза дороже. Примерно 6 -7 тыс. $. Это уже ценник подходящий разве что для авиации и серьезной вертолетной техники….

Тут ещё интересно будет сказать- что двойные торцевые уплотнения на роторах применялись уже давно. Вот фото мотора 12А, который ставился на автомобиль Mazda RX-5 в 70-х годах.

Но основные трудности в потерей компрессии- это радиальные уплотнения. Поэтому установка двойных торцевых уплотнений не дала значительного результата и от них со временем отказались.

Описав все эти трудности и тяготы рождения новых технических решений, перейдем к хорошей части этой статьи. Автор настоящего текста много лет экспериментирует с cозданием разного типа многорядных радиальных уплотнений. Работа принесла свои плоды и есть несколько отличающихся (взаимодополняющих) по конструктиву технических решений, которые позволяют роторному мотору работать гораздо лучше, чем при обычной конструкции одиночных апексов. Сейчас идет доводка таких конструкций до возможности коммерческого применения.

созданного автором данного сайта

Самое главное, что на таких многорядных уплотнениях, заметно возрастает давление сжатия, и оно начинает приближаться к показателям, характерным для поршневых моторов. От этого заметно возрастает экономичность по топливу (уменьшается токсичность выхлопа), и увеличивается крутящий момент на низах.

Конечно, у ротора двигателя 13 В Мазды для полноценного установления даже двух радиальных (дуплексных) уплотнений места крайне мало — слишком тонкие стенки литья. Японские конструкторы никак не предполагали возможность размещения многорядных апексов на вершинах ротора, поэтому и места там нет.

Однако есть возможность исхитриться и сделать некое близкое к оптимуму решение, которое дает весьма хорошие результаты.

В итоге, можно сказать – если поставить на роторный циклоидальный двигатель систему многорядных радиальных и торцевых уплотнений, то такой мотор заметно улучшит свои эксплуатационные характеристики и будет успешно конкурировать с поршневыми ДВС, и даже малыми газовыми турбинами в авиации.

Следующая статья: ГЛАВНЫЙ НЕДОСТАТОК КЛАССИЧЕСКИХ УПЛОТНЕНИЙ