№ 3 КЕРАМИЧЕСКИЕ АПЕКСЫ- ДОСТОИНСТВА И НЕДОСТАТКИ

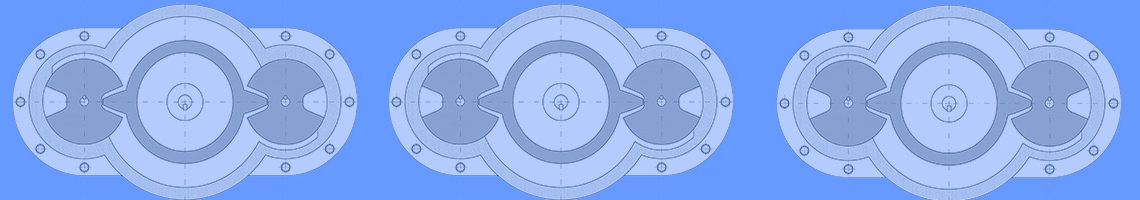

Главное несовершенство радиальных уплотнения ротора двигателя Ванкеля заключается в том, что радиальные уплотнения (апексы) – не могут герметично уплотнить свои торцевые поверхности (места по краям апекса). И там оказываются щели, куда идут потери компрессии.

При работе мотора апекс сильно нагревается – до 300 С0. При нагреве до такой температуры стальной или чугунный апекс длиной в 80 мм может удлиниться до 0,33 мм. Поэтому точно в размер с минимальным зазором делать апекс нельзя — надо для компенсации удлинения при нагреве оставлять так называемые «термозазоры». При удлинении апекса при нагреве до 0,33 мм, надо с двух торцов апекса делать зазоры не менее чем по 0,2 мм каждый. Соответственно – в такие зазоры в две «десятки» при сжатии воздуха ротором в 6 – 8 – 10 атм при пуске «холодного» мотора будет выдавливаться значительная часть сжимаемого воздуха и происходить значительные потери «компрессии». Для выхода из такой непростой ситуации, апекс делается составным с маленькой подвижным элементом – «уголком».

Смысл этого уголка в том, что он отдельно сдвигается в направлении длинного габарита апекса большой пружиной и тем самым должен подвижно прилегать к торцевой поверхности рабочих камер двигателя, а при удлинении или укорочении апекса при колебании температуры, уголок должен подвижно сопрягаться с основной деталью апекса – скользить по косому срезу. Но эту задачу уголок апекса выполняет не очень удачно, во — первых потому что он поджимается как в направлении вверх (к поверхности эпитрохоиды), так и в направлении вбок (к поверхности торцевой плоскости), всего одним концом дугообразной пружины. Поэтому уголок перекашивается в направляющем в проёме ротора, и по его периметру возникают щели, куда снова и утекает сжатый воздух. Вот такими недостатками обладает конструкция радиальных уплотнений, созданная Феликсом Ванкелем в 1956 -1957 годах, и пока ничего лучшего за эти 70 лет не придумали.

Смотри статью о многообразии радиальных уплотнений, созданных автопроизводителями за последние 60 лет. И о недостатках таких уплотнений.

Но в принципе есть возможности создать более эффективные радиальные уплотнений, и некоторые конструкции созданы и даже доступны в коммерческом предложении. Эти усовершенствованные конструкции делятся на две части:

— керамические апексы, которые очень мало удлиняются при нагреве;

— многорядные апексы, которые создают несколько линий контактов между ротором и статором;

В этой статье рассмотрим первую конструкцию — керамические апексы.

Этот подход хорош тем, что керамические лопатки апексов можно установить в стандартный ротор двигателя RX-8.

Основной смысл применения апексов из керамики заключается в крайне необычных свойствах конструкционной керамики, и её явными преимуществами в этом деле перед сталью. Как мы написали выше- термическое удлинение стального апекса при нагреве весьма значительно. Что делает необходимым создавать спец конструкцию для компенсации такого увеличения размера апекса.

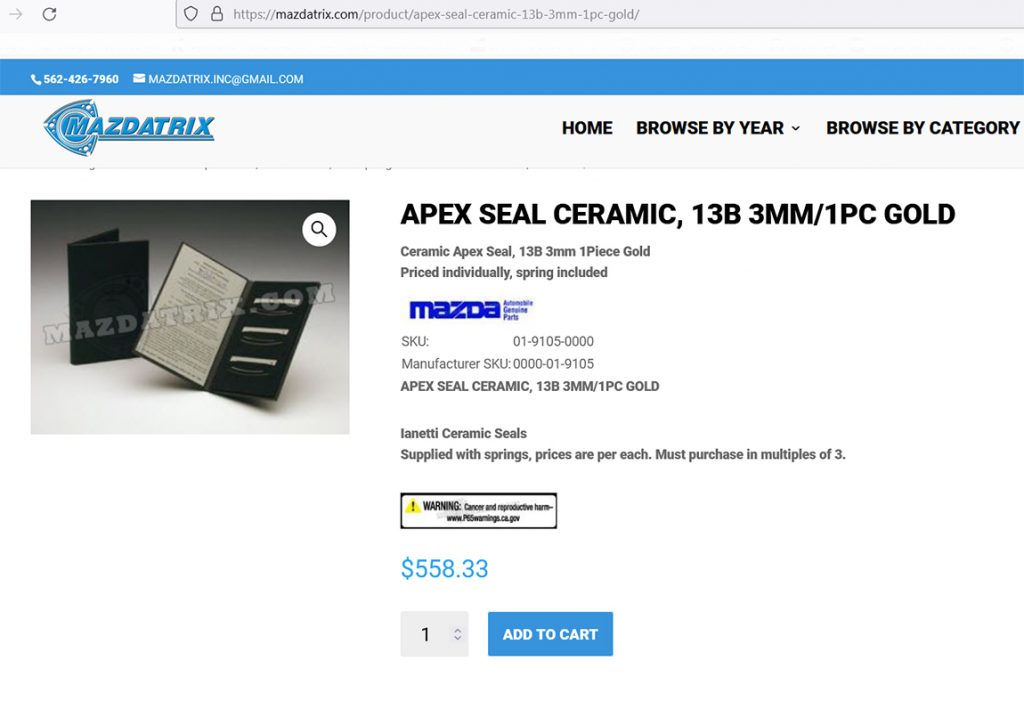

Но вот керамический материал имеет коэффициент линейного удлинения практически в 5 раз меньше, чем у стали. Т.е. при нагреве до 300 С0 стальной апекс длиной 80 мм удлиняется на 0,36 мм, а вот керамический апекс такой длины при таком же нагреве удлиняется всего на 0,041 мм. Т.е. практически в 10 раз меньше, ибо коэффициент линейного расширения у керамики в 5 раз меньше, чем у стали. Смотрим- ТКЛР (размерность ·106 1/град), сталь: при Т от 200 С0 до 500 С0 14-15, а керамика — от 2 до 4. А теперь смотрим на керамический апекс производства американской фирмы Iannetti. Кстати- это на сегодняшний день- единственный в мире серийный производитель керамических апексов.

Посмотрите внимательно на фото – там на апексе вы не найдете уголка. Он просто не нужен. Ибо при таком термическом удлинении по краям между торцами апекса и боковыми стенками достаточно делать термозазор в 0,03 мм и этого будет достаточно, для того чтобы при нагреве статор не клинил упираясь краями в стенки роторной камеры, и при этом не было больших щелей по бокам, куда бы могла уходить компрессия. Т.е. зазор в 0,01- 0,02 мм будет оптимальным.

Вторая важная особенность керамического апекса. Коэффициент трения у керамики почти в 2.5 раза меньше, чем у чугуна и стали. Поэтому даже при голодной смазке линия контакта керамического апекса будет вполне легко двигаться по внутренней поверхности двигателя. Особенно эта касается нитрида бора в его гексагональной модификации, ибо нитрид бора в порошке даже называют «белый графит» из-за его высоких «скользких» свойств в твёрдой фазе.

Третья важная особенность – керамические апексы гораздо твёрже, чем стальные или чугунные апексы, поэтому они будут гораздо меньше изнашиваться от трения, даже при сильном нагреве.

Конечно, потенциально есть у керамики один недостаток- это хрупкость такого материала. И в англоязычном интернете встречаются упоминания. что при детонации в двигателе керамические апексы могут трескаться и разваливаться на куски. Это действительно так, и такие случаи известны. Но, тут важно понимать, что и стандартные чугунные апексы тоже трескаются и рассыпаются от детонации. А стальные апексы выдерживают детонацию, но могут заметно погнуться и потом очень плохо работать. Т.е. детонация не проходит бесследно для апексов из любого материала.

Но в случае с керамическими апексами есть возможность значительно усилить их стойкость к детонации. Для этого просто надо увеличить их толщину и сделать по толщине не 2 (как толщина стандартного апекса), а 3 или даже до 4 мм.

Итак, керамический апекс наделен букетом положительных свойств, которые недостижимы для стальных или чугунных апексов. Посмотрите на фото – вот это керамический апекс сделанный из некоего керамического материала от единственного в мире активного производителя керамических апексов, это фирма из США Lannetti. Апекс производится без уголка, ибо он там просто не нужен. Керамические апексы этого производителя активно продаются в интернете многочисленными дилерами, которые по своим аппетитам дают дилерскую наценку на этот товар. В среднем цены колеблются от 440 $ до 560 $ за один апекс. В итоге комплект из 6 апексов на двигатель обходится от 2600 $ до 3400 $.

У керамических апексов есть еще одно заметное достоинство, по той причине, что у них нет мелкого бокового сегмента — уголка. В стальных и чугунных апексах уголок через некоторое время работы прорезает глубокую царапину на хромированной поверхности эпитрохоиды статора. Вначале это едва заметная риска, а через 20-30 тыс. км. пробега автомобиля на эпитрохоиде может образоваться глубокая борозда глубиной до 0,5 мм, куда все сильнее будут происходить потери как сжатого воздуха на такте «сжатие», так и горячих рабочих газов на такте «рабочий ход». Т.е. экономичность и мощность мотора будет снижаться, особенно на малых оборотах. А вот коль у керамических апексов нет такого уголка, то и подобный износ рабочей поверхности статора будет отсутствовать.

Еще у керамического апекса есть добавочная положительная черта- он примерно в 3 (даже в 3,5) раза легче, чем стальной или чугунный. И действительно – удельный вес (плотность) чугуна и стали составляет от 6,8 до 7,8 г/cм 3, а вот плотность нитрида бора- 2,25 г/см 3, а нитрида кремния — 3,15 г/см3.Дело в том, что тяжелый апекс центробежными силами при высокой скорости вращения ротора с большой силой вжимается в рабочую поверхность статора. А чем больше сила прижимания – тем сильнее трение и тем больше идет износ как и самого апекса, так и хромовой внутренней поверхности статора. Поэтому легкий керамический апекс гораздо меньше изнашивает- истирает хромированную рабочую поверхность эпитрохоиды. Кстати- борьба за малый вес апекса (т.е. стремление уменьшить износ внутренней поверхности двигателя) повлияла в 70-х годах на отказ от очень массивного апекса. Того, который стоял на моторах 12 А (это модель Мазда RX-5) – смотри фото. А затем в двигателе 13B REW (Mazda RX-7) поставили тонкий, но высокий апекс. Высота пластины апекса тут составляла 8,6 мм, толщина 2 мм, , а вес апекса был 10 грамм. А далее на машине — двигатель 13B Renesis (Mazda RX-8) уменьшили высоту этого апекса до 5 мм, и все это для того, чтобы облегчить апекс и уменьшить износ рабочей поверхности статора. Вес такого апекса стал 6 грамм, при той же толщине в 2 мм. При том, что уменьшенный по высоте апекс при некотором износе (уменьшении высоты) и расширении- износе проема в роторе начинал там сильно болтаться, что приводило к ухудшению компрессии, все равно японская фирма Mazda весь период выпуска модели авто Mazda RX-8 упорно продолжала ставить в моторы укороченные апексы.

Кстати, теперь читателю- становится понятно, почему имеет популярность установка на моторах 13B Renesis (автоMazda RX-8) установка «высоких» апексов от прежнего поколения моторов. Ибо «высокий» апекс лучше себя ведет, обеспечивает лучшую компрессию, и не имеет риска вылететь из монтажного проема ротора. Хотя это и в перспективе ведет к усиленному износу хромированной поверхности эпитрохоиды более тяжелым апексом. И всё тут понятно, — усиленный износ, он проявится когда-нибудь позже, а улучшение работы двигателя появится тут же.

При этом надо еще понимать, что при неравномерном нагреве стальные и чугунные апексы изгибались, что приводило к потере плотного контакта с поверхностью статора и это снова вело к протечкам рабочих газов. А вот керамический апекс практически не изгибается, не коробится при нагреве.

Итак, за счет применения керамических (очень легких и твердых апексов, с уменьшенным коэффициентом трения и без уголка) можно получить оптимальное сочетание всех этих свойств на высоком апексе. При этом керамический апекс надо делать увеличенной толщины в 3 мм, чтобы практически снять риск разрушения апекса при детонации плохого бензина. Конечно, для этого придется дорабатывать ротор мотора и пропиливать (расширять- углублять) пазы под новый усиленный керамический апекс. Но эта работа полностью оправдает затраты на неё, по отношению к улучшению качества работы мотора и уменьшению износа рабочей хромированной поверхности статора.

Завершая статью можно сказать, что использование керамических апексов на роторах в значительной части снимает повышенный износ мотора, уменьшает риск его внезапной поломки и в какой -то мере поднимает компрессию двигателя. И все это влияет на расход топлива и мощность двигателя.

Но, изготовление апексов из керамики очень трудная технологическая задача. Мало того, что создание керамических деталей – крайне специфическая задача, посильная только небольшому количеству профильных предприятий в мире, так еще и приведение «в размер» с точностью до сотой доли миллиметра, нужно производить на крайне дорогостоящих станках со специальным инструментом. Ибо даже стандартно распространенные алмазные инструменты не справляются с обработкой керамики, твердость которой лишь немного меньше, чем твердость алмаза. Именно поэтому стоимость керамических апексов на мировом рынке автозапчастей колеблется от 400 до 550 $ за один апекс. А цена комплекта на мотор обходится около 3 000 $. И производить такие апексы массово может только одна фирма из США — Iannetti.

В истории производства запчастей на роторные Мазды и их моторы было несколько других попыток производить керамические апексы. Но после некоторого времени производства все эти фирмы и компании закрыли свои производства таких апексов. У кого то апексы получались ценой по 800 $ за один апекс и их не покупали, у кого то страдало качество и апексы растрескивались и рассыпались в двигателе с самыми тяжелыми последствиями для мотора… Но все приводило к одному результату- эти фирмы уже много лет назад ушли с рынка.

При чем самое интересное, что ни одна из англо-американско- канадских фирм за все эти 25 лет, что я наблюдаю за их деятельностью, ни разу нигде не сообщала. Какую именно керамику они используют: диоксид циркония, или карбид кремния, или нитрид бора, либо нитрид бериллия… На эту тему- гробовое молчание. Везде указано- просто керамика, иногда пишут – у нас есть керамика серого и керамика черного цвета.

Вот несколько сайтов этих фирм, домены которых давно не поддерживаются и годы назад вставлены на продажу, либо просто недоступны уже много лет:

http://rotarycarclub.com — сайт производителя из Канады (фирма NRS) – которая как то работала более 10 лет, но уплотнения из керамики которой часто трескались и их обломки калечили моторы. Поэтому пошла дурная слава и их перестали покупать.

Другой сайт давно пропавшего производителя керамических уплотнений из США — http://rotartyengine.com.

Или вот интересная ситуация- сайт австралийской фирма RotoMaster, лет 10-12 назад она активно пыталась продавать керамические уплотнения. Но так же керамика оказалось хрупкой и недолговечной. Сайт и сейчас доступен, даже есть страничка с предложением купить керамические уплотнения,

Адрес — http://www.rotormaster.com.au/competition-apex-seals/. Но на этой страничке нет ни фото, ни цен, ни фото процесса изготовления продукции, просто в наличии на сайте пара предложений текстом, где указано, что уплотнения Rotary Hi-Performance — это лучшие в мире уплотнения из лучшего в мире материала. И что коммерческие запросы на такую продукцию приветствуются.

Такая вот ситуация в мире с производством керамических уплотнений.

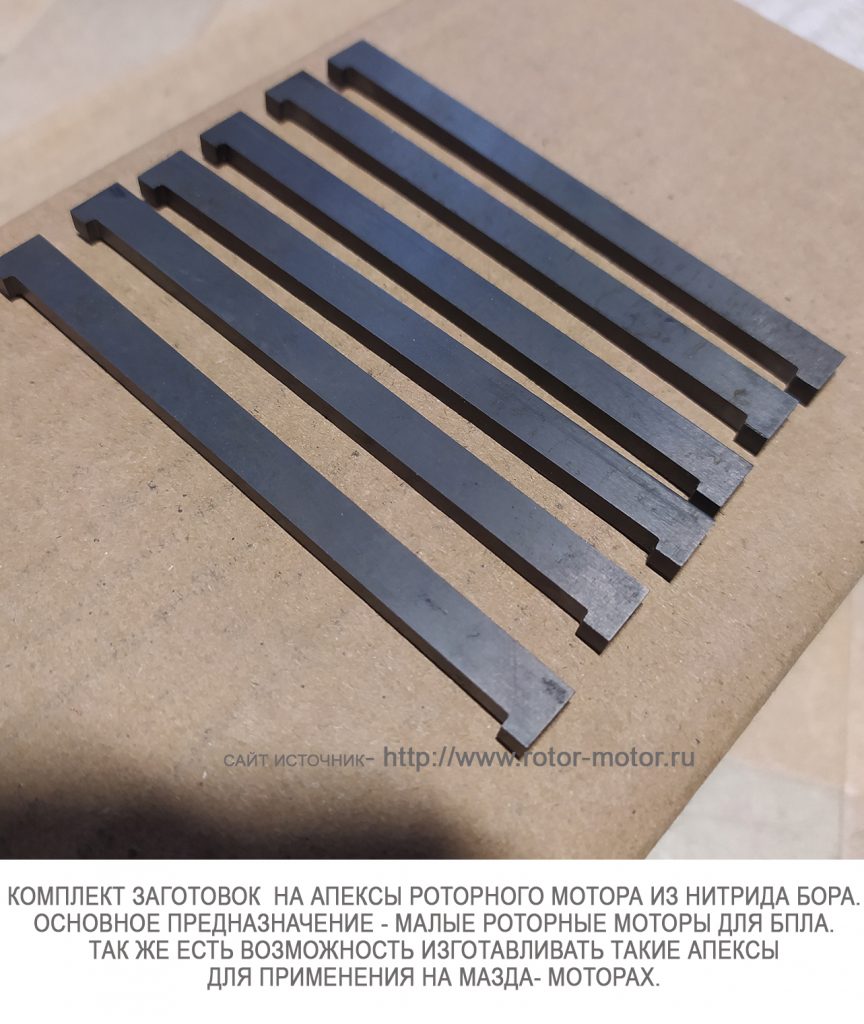

При этом есть хорошая новость – автор этой статьи сумел наладить производство таких «высоких» апексов толщиной в 3 мм в России из нитрида бора и стоят они всего 10 тыс руб (т.е. 100 $) за один апекс. Т.е. комплект из 6 шт на мотор обойдется всего в 60 тыс руб. Высота апекса делается любой — по желанию заказчика. Апексы сделаны толстыми (3 мм толщина), для высокой надежности этих деталей. И вес такого апекса в высоком исполнении на 8,6 мм оказывается всего 4 грамма. Уплотнения делаются из материала – гексагонального нитрида бора.

Нужно понимать, что для установки такого апекса – необходимо дорабатывать – «пропиливать» монтажный паз ротора, но такая доработка стоит того.

Так же идут эксперименты с одним из новых керамических материалов, твердость которого составляет 86 HRC (8,6 по шкале Мооса), и при этом обладает необычайно хорошим для керамики модулем упругости. Т.е. из этого материала можно будет делать керамические апексы толщиной всего в 2 мм, не пилить роторы и не боятся при этом угрозы растрескивания апексов.